Производство формовых РТИ

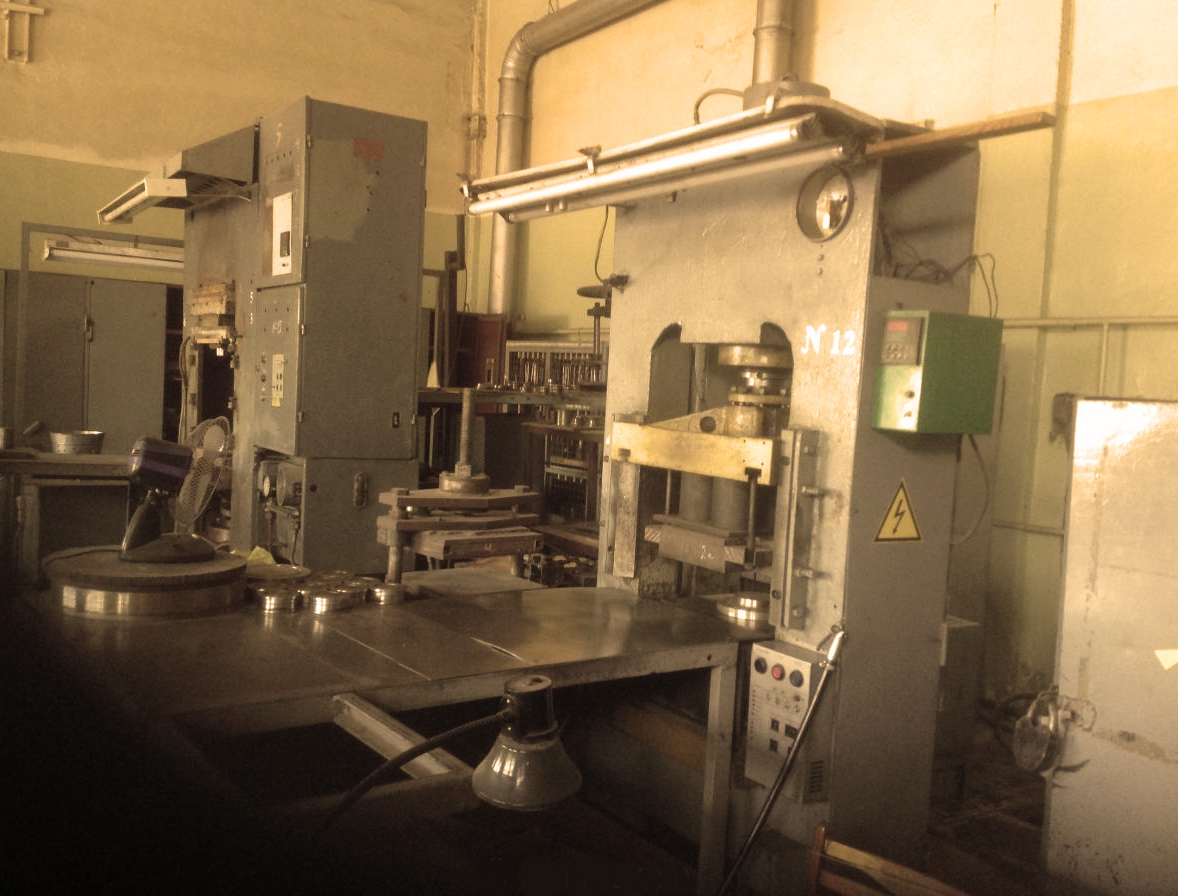

Производство формовых РТИ осуществляется на оборудовании для прессования, с помощью которого вулканизированную резину преобразовывают в детали.

Гидравлический пресс является основным типом оборудования для изготовления деталей из резины. Принцип действия гидравлического пресса состоит в том, что жидкость, находящаяся под давлением и заключенная в замкнутый сосуд, оказывает одинаковое давление на стенки сосуда. Попадая в рабочий цилиндр пресса, и заполняя его, жидкость с одинаковой силой давит на дно цилиндра, его стенки, а также на торцевую поверхность плунжера, вставленного в цилиндр.

Гидравлические прессы для РТИ представляют собой оборудование, в котором рабочий процесс осуществляется благодаря жидкости, находящейся под давлением.

Изделия, изготовленные формовым способом широко используются на приборо- и машиностроительных предприятиях, где постоянно производится вырезка деталей из сырой и листовой резины, которая подвергается вулканизации и прессованию.

Процесс иготовления НА ГИДРАВЛИЧЕСКИХ ПРЕССАХ.

- Сначала осуществляется подготовка к работе, т.е. пресс-формы подвергают нагреву до 150 ± 5°, а затем они смазываются специальным раствором.

- После сушки и смазывания пресс-форма готова к укладке арматуры и сырой резины. Если во время прессования задействованы открытые пресс-формы, то арматура помещается в гнёзда, а резина занимает оставшееся место. При использовании литьевых форм, арматура по-прежнему укладывается в них, а для сырой резины отведена загрузочная камера.

- Для прессования армированных деталей необходимо удельное давление в 50-60 МПа, для не армированных достаточно – 25-30 МПа.

- Вулканизация заключается в выдержке резиновой заготовки и арматуры на прессе на протяжении 0,5-1 ч, при этом температура должна быть не меньше 145 ± 3°. Её продолжительность, а также рабочую температуру необходимо подобрать опытным или экспериментальным путём, так как эти величины зависят от конфигурации и толщины стенок детали, а также марки обрабатываемой резины.

- Завершив операцию вулканизации необходимо снять пресс-форму с пресса, разобрать, вынуть готовую деталь, почистить рабочую оснастку, поместить в неё новую арматуру с сырой резиной для изготовления следующей детали.

- Для обрезки образовавшегося облоя используются специальные ножницы или просечки. Обязательно все детали проверяются специалистами отдела технического контроля (ОТК).